Dureté Rockwell HRC : principe, test, usages et valeurs

La dureté Rockwell HRC est l’une des méthodes les plus utilisées pour mesurer la résistance des métaux, notamment les aciers. Que vous choisissiez un couteau ou une pièce industrielle, comprendre la dureté HRC vous aide à prendre la bonne décision.

Qu’est-ce que la dureté Rockwell HRC

La dureté Rockwell HRC mesure la résistance d’un métal à la pénétration d’un corps dur. C’est une méthode standardisée, rapide et fiable, utilisée pour qualifier la résistance mécanique des matériaux.

En résumé :

- HRC = Hardness Rockwell scale C

- Test basé sur la profondeur de pénétration

- Mesure non destructive, courante en industrie

C’est aujourd’hui la référence en coutellerie, mécanique et métallurgie pour évaluer la dureté d’un acier traité.

Que signifie l’abréviation HRC dans l’échelle Rockwell

HRC signifie « Hardness Rockwell, scale C ». Il s’agit de la lettre C de l’échelle Rockwell, utilisée spécifiquement pour les matériaux durs comme les aciers trempés.

Autres variantes Rockwell :

- HRB : pour les métaux tendres (cuivre, aluminium)

- HRA : pour les céramiques et carbures

- HRC : pour aciers trempés et alliages durs

Choisir HRC revient à cibler une dureté sur matériaux résistants à fort usage mécanique.

Pourquoi utilise-t-on l’échelle Rockwell pour mesurer la dureté

Parce qu’elle est rapide, facile à appliquer et suffisamment précise. L’échelle Rockwell permet d’évaluer la dureté sans endommager la pièce testée, même sur des séries industrielles.

Avantages Rockwell :

- Lecture directe sans calcul

- Non destructive (empreinte faible)

- Utilisable sur pièces finales

Sa simplicité en fait un standard incontournable en contrôle qualité et en production métallurgique.

Quelle est la différence entre HRC et HRB

HRC et HRB sont deux échelles Rockwell différentes. La principale différence est la nature de l’indenteur et la charge appliquée. HRC est pour matériaux durs, HRB pour métaux tendres.

Comparatif :

| Échelle | Indenteur | Charge | Matériaux ciblés |

|---|---|---|---|

| HRC | Cône diamant | 150 kg | Aciers trempés |

| HRB | Bille acier 1/16″ | 100 kg | Aluminium, laiton |

Utiliser la bonne échelle garantit un résultat cohérent et pertinent selon le matériau testé.

Quelle est la différence entre Rockwell, Brinell et Vickers

Ce sont trois méthodes de mesure de dureté, avec des principes et applications différents. Rockwell mesure la profondeur de pénétration. Brinell et Vickers mesurent la surface de l’empreinte laissée.

Méthodes :

| Méthode | Indenteur | Résultat | Application principale |

|---|---|---|---|

| Rockwell | Diamant / bille | Profondeur | Production, aciers |

| Brinell | Bille acier | Surface | Métaux tendres |

| Vickers | Pyramide diamant | Surface | Couches fines, labo |

Rockwell est la plus rapide et la plus utilisée en contexte industriel courant.

Comment fonctionne le test Rockwell HRC

Le test consiste à enfoncer un indenteur en diamant dans le matériau avec une charge normalisée, puis mesurer la profondeur de pénétration. Le résultat est exprimé directement en HRC.

Étapes du test :

- Précharge de 10 kg

- Charge principale de 150 kg

- Maintien quelques secondes

- Lecture de la profondeur résiduelle

Plus le matériau est dur, moins l’indenteur pénètre, donc plus la valeur HRC est élevée.

Quels matériaux sont utilisés pour le test Rockwell

Le test Rockwell HRC utilise un indenteur en diamant conique pour tester les matériaux très durs. Le matériau testé doit avoir une épaisseur suffisante pour ne pas déformer la mesure.

Matériaux impliqués :

- Indenteur : diamant conique 120°

- Support : aciers trempés, inox, titane

- Exigences : surface plane et propre

Le diamant est indispensable pour résister à l’usure du test et garantir la précision.

Quelle charge est appliquée dans le test Rockwell C

L’échelle HRC applique une charge totale de 150 kilogrammes, après une précharge de 10 kg. Cette force est nécessaire pour tester des matériaux très durs sans altérer la mesure.

Données clés :

- Précharge : 10 kg

- Charge principale : 140 kg

- Total : 150 kg

- Durée : 4 à 6 secondes

Cette force calibrée permet une mesure fiable sur les aciers fortement alliés et trempés.

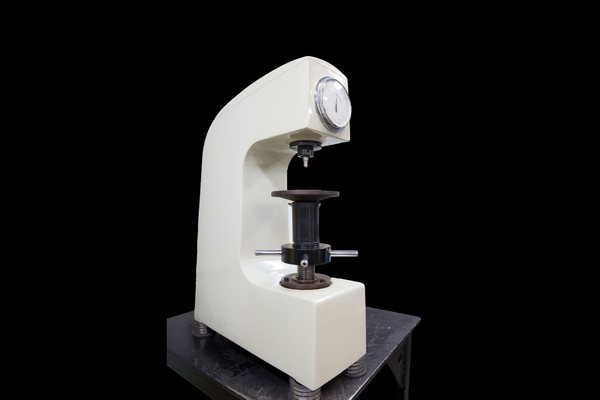

Quels appareils sont utilisés pour tester la dureté Rockwell

Le test s’effectue avec un duromètre Rockwell, qui peut être mécanique ou numérique. Il contient un indenteur, une tête de charge, et un capteur de profondeur.

Types d’appareils :

- Duromètre à levier (manuel)

- Duromètre numérique (lecture directe)

- Duromètre portable (sur site)

Les laboratoires et usines utilisent des machines fixes, mais des versions portables existent pour tests en conditions réelles.

Quelles erreurs faussent un test de dureté HRC

Un test HRC peut être faussé si la surface est trop fine, irrégulière, ou si la pièce est mal positionnée. Un appareil mal calibré peut également donner des résultats erronés.

Sources d’erreur :

- Épaisseur < 0,5 mm

- Surface sale ou peinte

- Pièce instable ou vibrante

- Indenteur usé ou mal aligné

Un protocole strict est indispensable pour garantir la fiabilité de la mesure.

Quelle est la tolérance de précision du test Rockwell

La précision d’un test Rockwell est généralement de ±1 HRC dans des conditions normales. En production, on considère acceptable une tolérance jusqu’à ±2 HRC.

Précision typique :

- Labo : ±1 HRC

- Usine : ±2 HRC

- ±3 HRC : test à refaire

Plusieurs tests sur différentes zones assurent une moyenne fiable et évitent les biais.

Quel est l’impact de la trempe sur la dureté Rockwell HRC

La trempe transforme l’acier en martensite, ce qui augmente sa dureté HRC. Selon la température et la durée, on peut atteindre 60 HRC ou plus, surtout après revenu bien calibré.

Effets mesurables :

- Trempe rapide = montée en HRC

- Revenu = ajustement de la dureté

- Acier trop refroidi = risque de casse

La trempe est la clé de la performance mécanique finale d’un acier.

Pourquoi deux aciers identiques peuvent avoir des HRC différents

Un même acier peut avoir différentes duretés selon le traitement thermique appliqué, la méthode de trempe ou les conditions de revenu. La composition chimique seule ne suffit pas.

Raisons :

- Température de trempe variable

- Revenu plus ou moins long

- Méthode de refroidissement différente

Le HRC reflète donc une combinaison entre métal et savoir-faire thermique.

Peut-on convertir une valeur HRC en HB ou HV

Oui, mais avec prudence. Des tableaux de conversion existent, mais les résultats peuvent varier selon la composition et le type d’alliage. Il ne s’agit que d’estimations.

Exemple :

| HRC | Vickers (HV) | Brinell (HB) |

|---|---|---|

| 60 | ~700 | ~300 |

| 55 | ~600 | ~260 |

La conversion donne un ordre de grandeur, mais ne remplace pas un test direct.

Que signifie une dureté de 60 HRC sur un couteau

Un couteau à 60 HRC est très dur. Il gardera son tranchant longtemps, mais sera plus fragile aux chocs. Cette dureté est idéale pour les coupes précises et les couteaux japonais.

Impacts pratiques :

- Tranchant longue durée

- Risque de cassure sur choc

- Demande un affûtage technique

Parfait pour les chefs ou passionnés exigeants en cuisine ou en usage léger.

Quelle dureté HRC choisir pour un couteau de cuisine

Cela dépend de votre usage. Pour une lame universelle, ciblez 56–58 HRC. Pour un couteau japonais ou de précision, visez 60–62 HRC. Moins de 55 = lame trop molle.

Guide rapide :

| Usage | HRC conseillé |

|---|---|

| Couteau classique | 56–58 |

| Précision japonaise | 60–62 |

| Lame à désosser | 54–56 |

Une bonne dureté assure durabilité et facilité d’entretien, sans sacrifier la sécurité.

Quelle dureté HRC convient pour un outil industriel

Les outils comme les forets ou les fraises exigent des HRC élevés : 60 à 65. Plus la dureté est haute, plus la résistance à l’usure est grande, mais attention à la fragilité.

Exemples :

- Forets HSS : 62–65 HRC

- Limes acier trempé : 60 HRC

- Cisailles industrielles : 58–61 HRC

Choisir l’HRC adapté évite l’usure prématurée et augmente la précision de coupe.

Pourquoi certaines lames sont volontairement moins dures

Une dureté plus basse permet plus de flexibilité, donc moins de risque de casse. C’est utile pour les couteaux outdoor, tactiques ou les outils soumis aux chocs.

Avantages :

- Meilleure résilience

- Plus facile à affûter

- Moins cassant en conditions extrêmes

C’est un compromis : mieux vaut une lame qui plie qu’une lame qui casse.

Quelle est la plage HRC typique pour les aciers à couteaux

La plupart des couteaux se situent entre 54 et 62 HRC. Au-dessus, c’est très rare (acier poudre). En dessous de 54, la lame s’émousse vite et devient difficile à entretenir.

Répartition :

| Qualité de lame | HRC typique |

|---|---|

| Bas de gamme | 52–55 |

| Moyenne gamme | 56–59 |

| Haute gamme | 60–62 |

Ce repère simple vous permet de juger rapidement la qualité d’une lame sans être expert.

Quels matériaux ont les HRC les plus élevés connus

Les carbures, céramiques et superalliages possèdent les plus hauts HRC. Le tungstène ou le nitrure de bore dépassent 70 HRC, mais sont peu utilisés en coutellerie.

Top classement :

| Matériau | HRC estimé |

|---|---|

| Acier trempé | 60–65 |

| Carbure de tungstène | 70–75 |

| Céramique technique | 80–90 |

Plus c’est dur, plus c’est cassant : ces matériaux exigent une conception très précise.

Dans quels cas la dureté HRC est-elle critique

Elle est critique dès qu’un outil ou une pièce est soumis à l’usure, la friction ou la coupe. Une dureté mal adaptée entraîne usure, déformation ou casse.

Usages critiques :

- Lames industrielles

- Outillage de précision

- Pièces mécaniques haute contrainte

Un mauvais choix d’HRC peut compromettre toute la performance d’un outil.

Comment interpréter la dureté HRC pour choisir un outil ou une lame

Interprétez l’HRC selon votre usage : plus elle est élevée, plus le tranchant dure. Mais cela demande un affûtage plus technique. Adaptez la dureté à la fréquence d’utilisation et aux contraintes mécaniques.

Recommandations :

| Usage | HRC cible |

|---|---|

| Couteau EDC | 57–59 |

| Cuisine pro | 60–62 |

| Outdoor | 55–57 |

| Usinage | 62–65 |

Ce critère, bien compris, vous évite des achats inadaptés ou des outils peu durables.

Conclusion

La dureté Rockwell HRC est bien plus qu’un chiffre : c’est un repère de performance, un indicateur de fiabilité et un critère d’achat décisif. Bien comprise, elle vous permet de choisir un outil ou un couteau réellement adapté à vos besoins.

Vous savez désormais ce qu’est l’HRC, comment elle est mesurée, pourquoi elle varie, et comment l’interpréter. Utilisez-la comme un guide objectif pour vos choix techniques ou vos achats de qualité.

Laisser un commentaire

Ce site est protégé par hCaptcha, et la Politique de confidentialité et les Conditions de service de hCaptcha s’appliquent.